La impresora compatible: Nobel 1.0A

Modelo de resina: F1

Las propiedades de la resina moldeable son similares a las de la cera. No hay residuos de ceniza después de calentarse y es adecuada para fundición a la cera perdida, procedimientos de ahorro; por ejemplo el tallado con cera usado en el proceso de producción convencional.

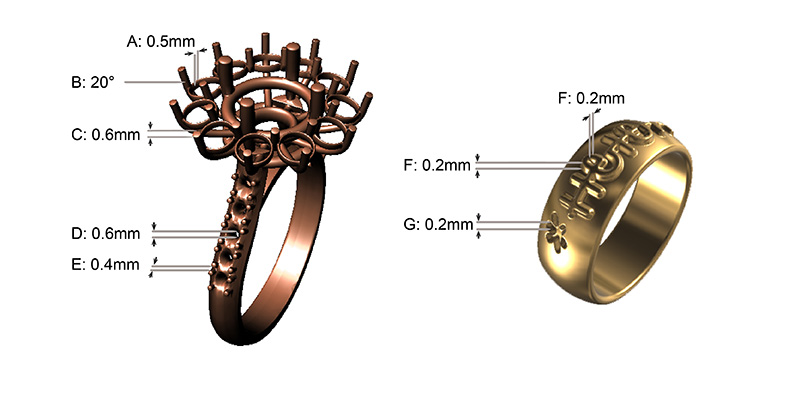

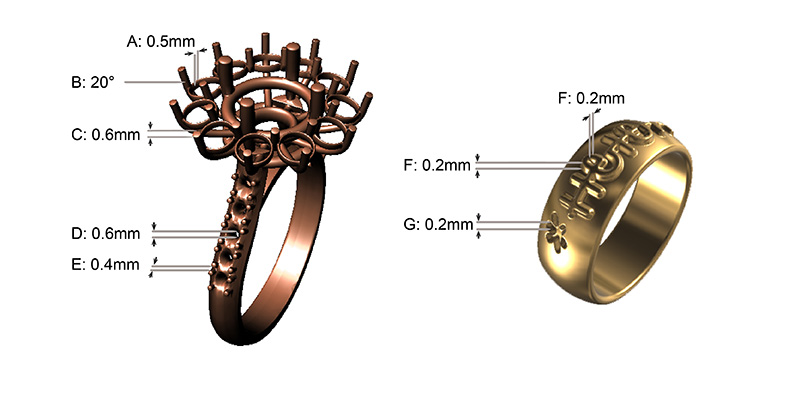

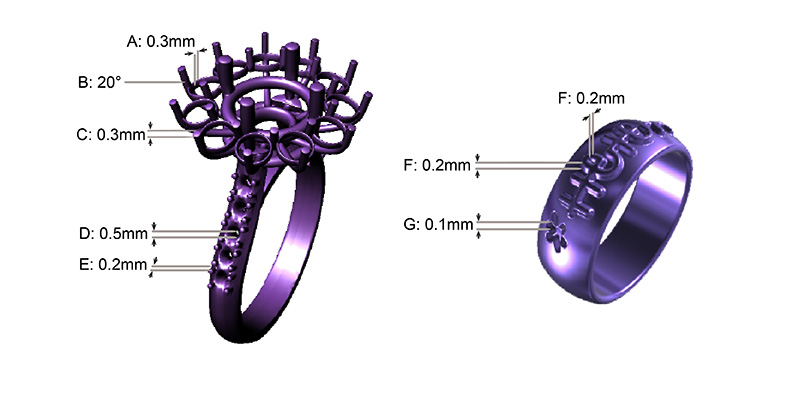

Sugerencias de diseño de modelos

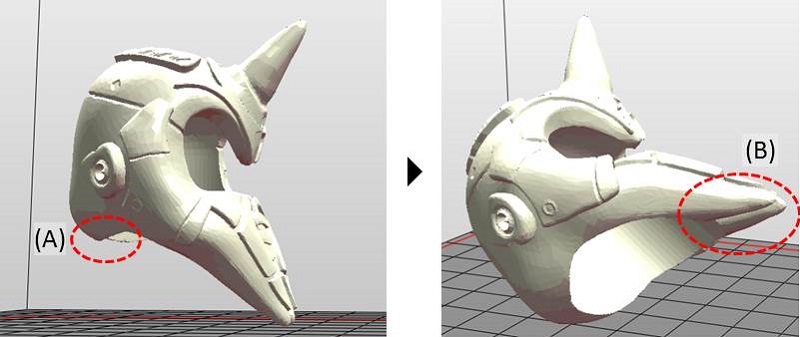

Las propiedades de la resina moldeable son similares a las de la cera en el hecho de que ambas son estructuralmente blandas y frágiles y la copia impresa se puede romper fácilmente debido a la fuerza de tracción durante el proceso de impresión. Siga las sugerencias de diseño que se indican a continuación para conseguir una impresión optimizada.

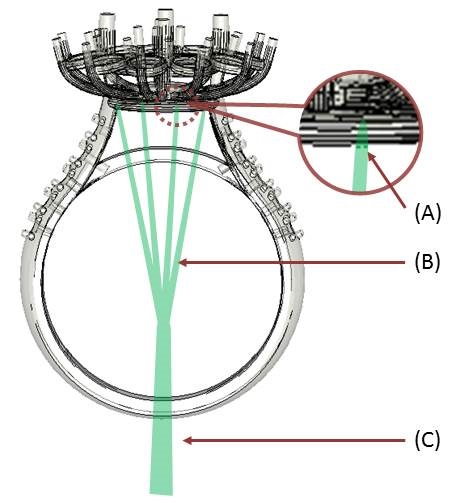

| # |

Características |

Recomendado |

| A |

Grosor de la pared |

Las paredes cuyo grosor sea inferior al recomendado es posible que se deformen o rompan durante el proceso de pelado. |

≥0,5mm |

| B |

Ángulo de la parte saliente |

Las estructuras de soporte son necesarias para las partes salientes pronunciadas con un ángulo superior a los límites recomendados. De lo contrario, las partes salientes pueden deformarse o romperse. |

≥20° |

| C |

Diámetro mínimo de cable vertical |

Las redes o cables cuyo grosor sea inferior al recomendado es posible que se rompan o deformen durante el proceso de pelado. |

≥0,6mm |

| D |

Diámetro de orificio |

Los orificios cuyo tamaño sea inferior al recomendado pueden retener resina en el objeto o quedar bloqueados durante el proceso de impresión. |

≥0,6mm |

| E |

Distancia |

Una distancia menor a la recomendada puede dar lugar a fusión durante el proceso de impresión. Por consiguiente, es posible que las partes movibles no funcionen. |

≥0,4mm |

| F |

Detalle en relieve |

Los detalles cuya altura y grosor sean inferiores a los recomendados es posible que no sean visibles en la impresión. |

≥0,2mm |

| G |

Detalle gravado |

Los detalles cuya altura y grosor sean inferiores a los recomendados es posible que no sean visibles en la impresión. |

≥0,2mm |

Nota

» La recomendación se basa en el resultado de impresión con la resina moldeable para XYZprinting (F1) con una capa de 0,025 mm de altura.

» Evite arañar la parte inferior del depósito con cualquier herramienta afilada, ya que el recubrimiento podría dañarse. Un depósito con la superficie dañada puede afectar a la calidad de impresión.

Instalación de la botella de resina

La botella de resina se ha cambiado para conseguir compatibilidad con más modelos de impresoras. Puede observar que la botella es más delgada que antes. Coloque la botella de resina en el centro de la ranura del cartucho para mejorar la detección de la etiqueta.

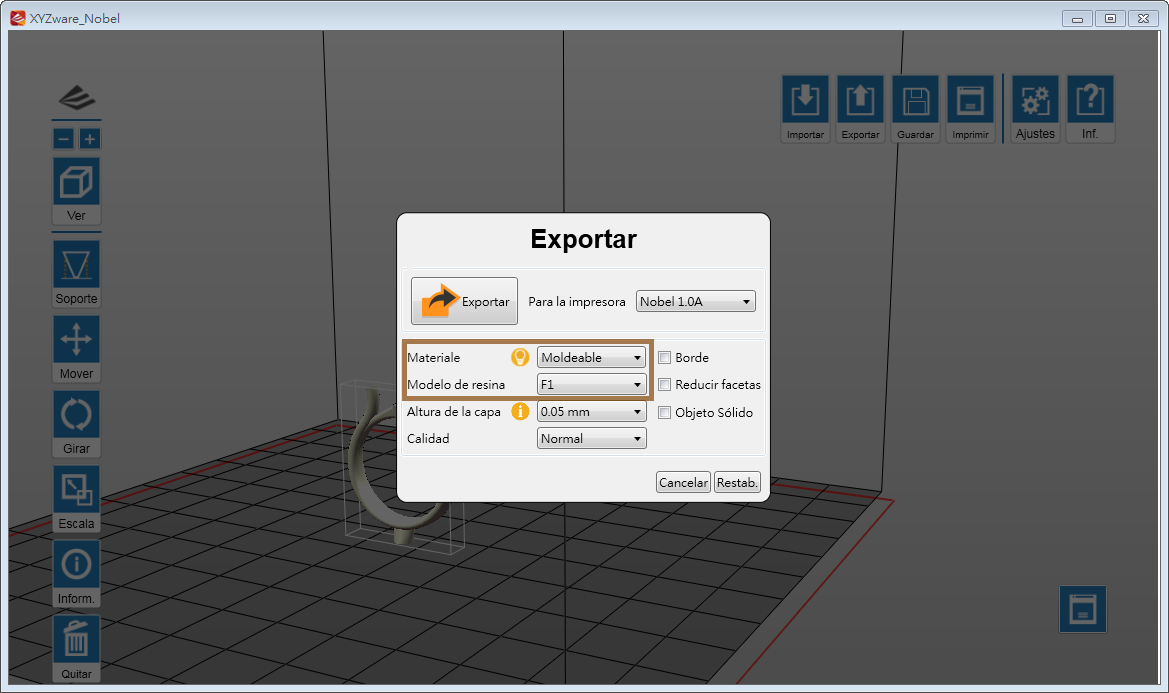

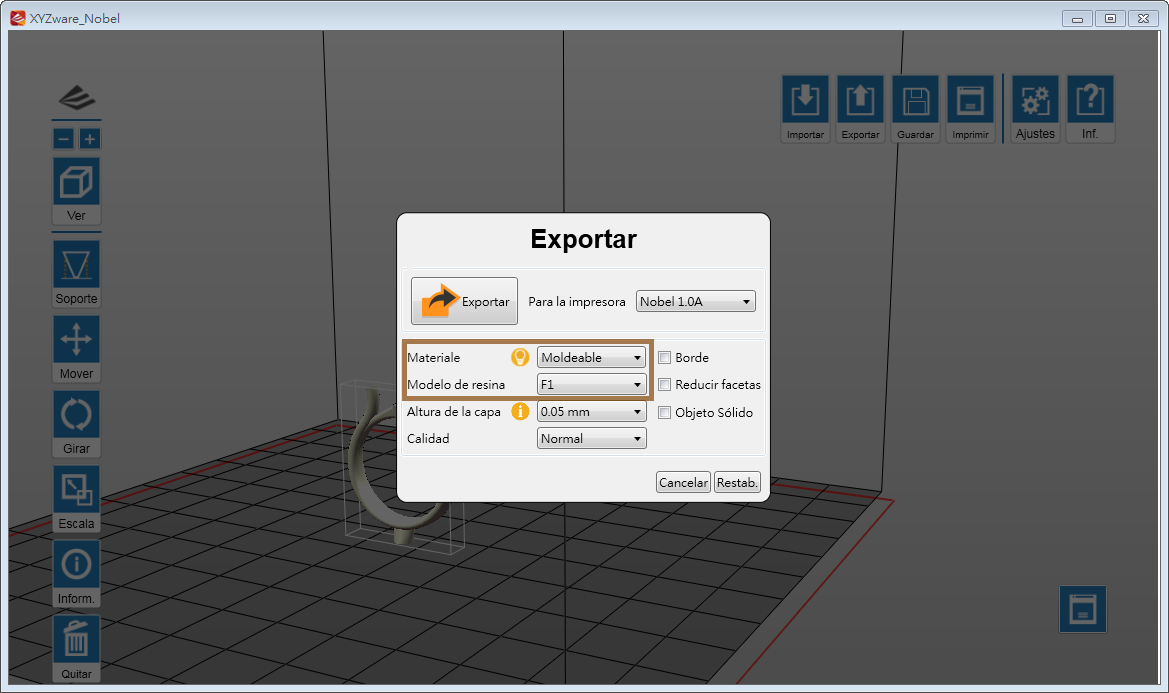

Configuración del software

Recomendaciones sobre la configuración de impresión

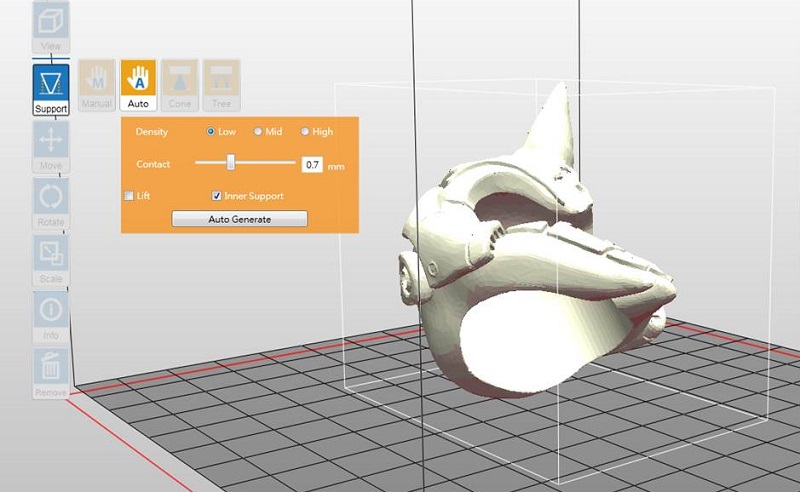

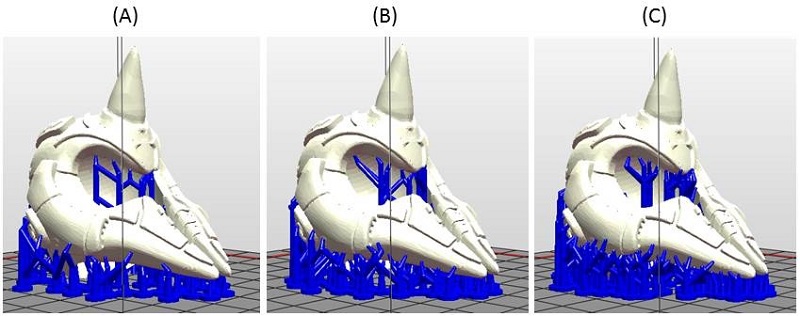

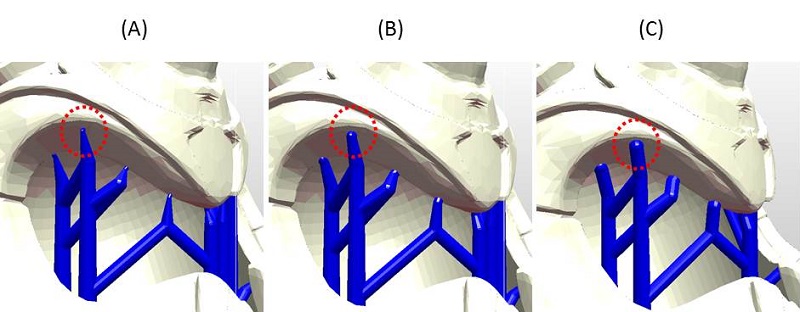

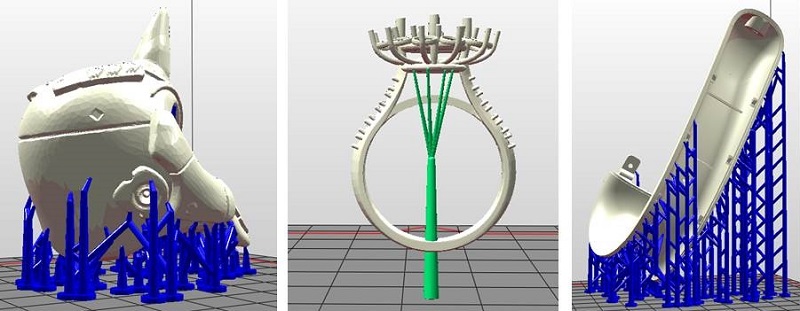

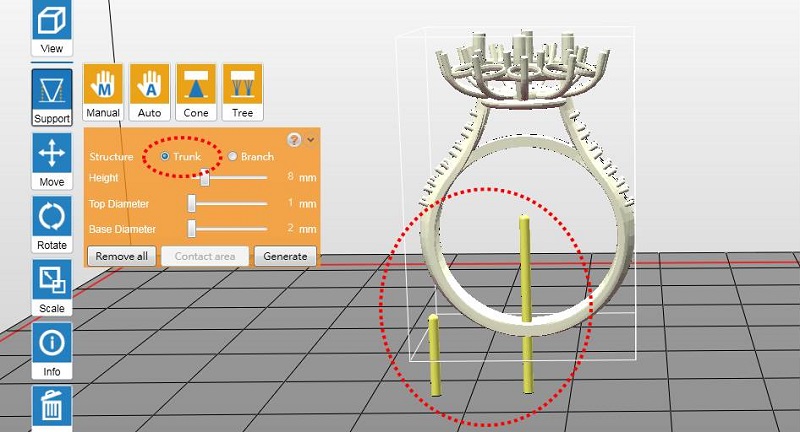

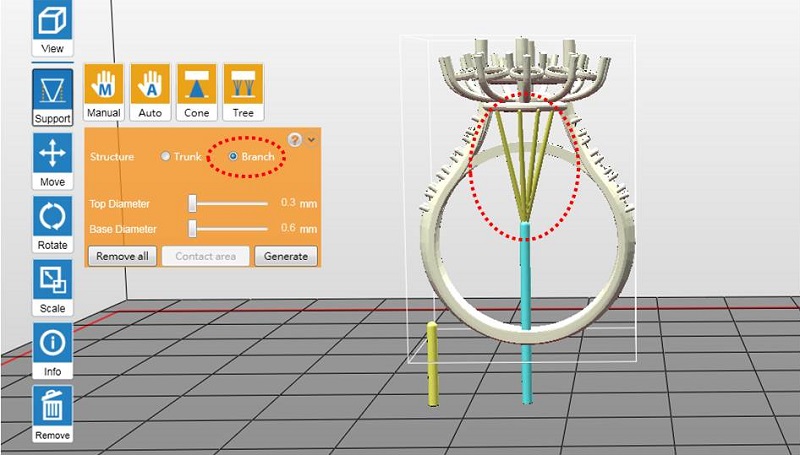

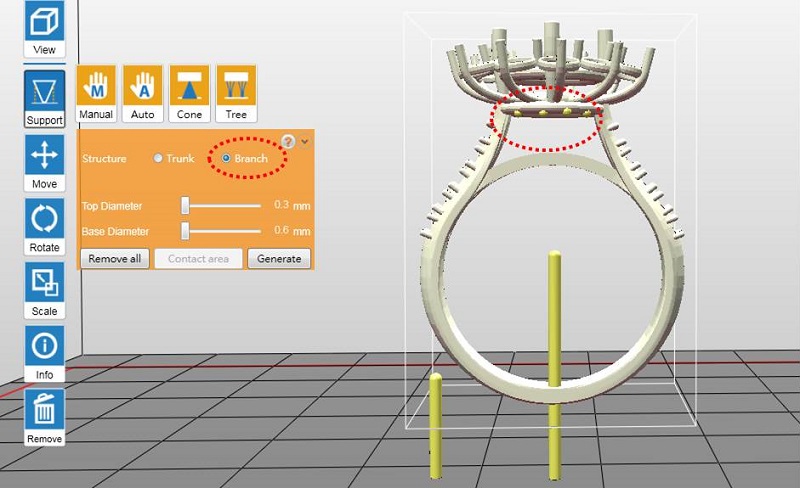

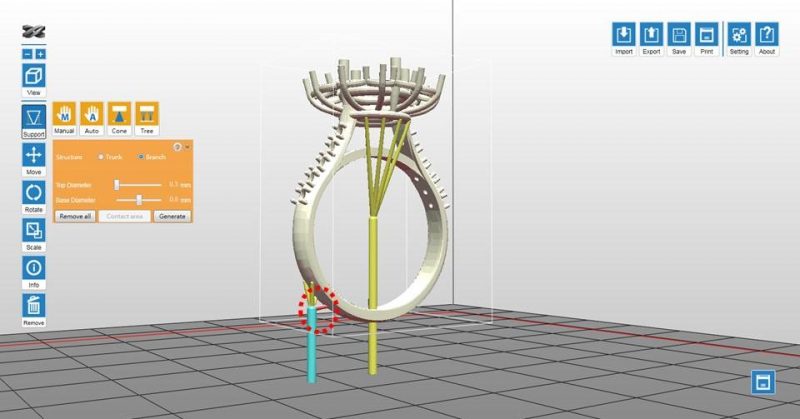

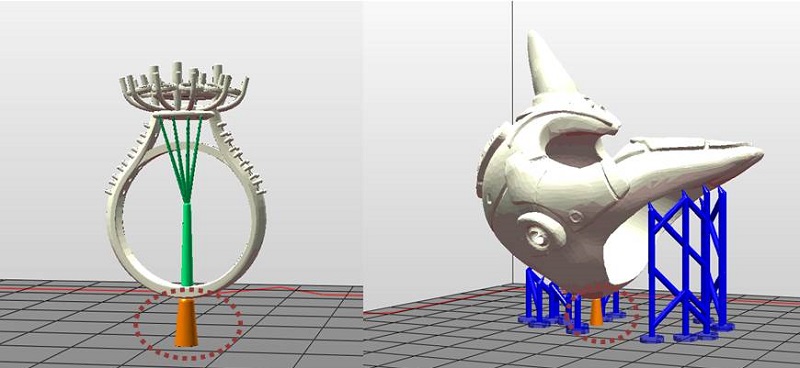

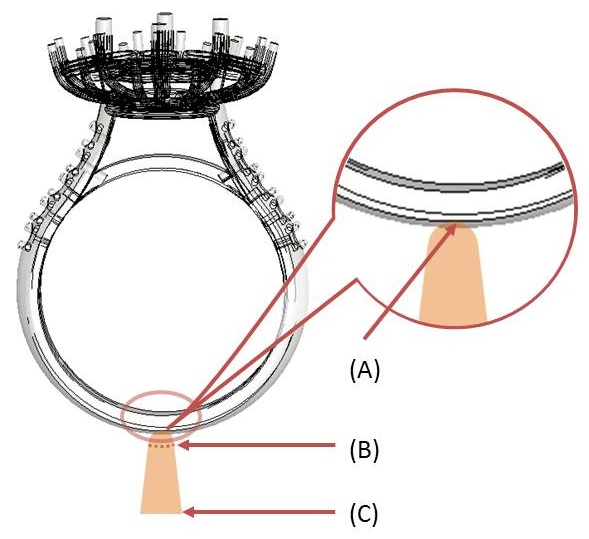

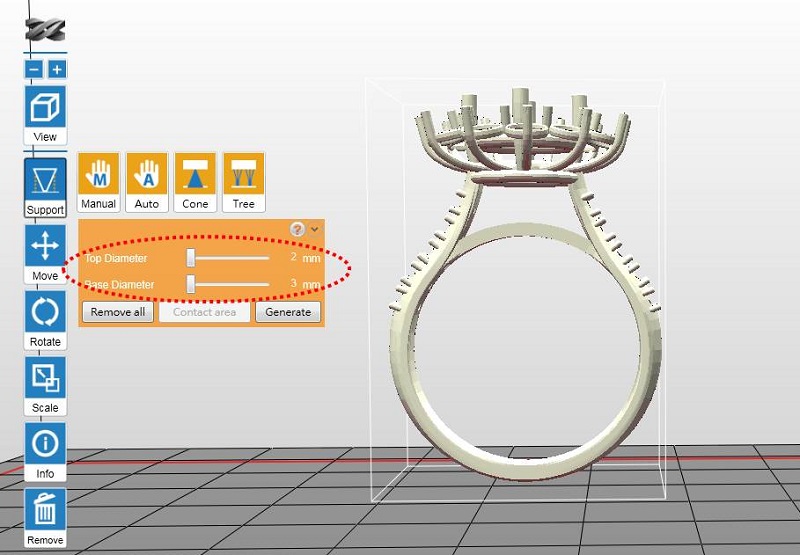

Como con el uso de la resina para uso general, cuando hay salientes en el modelo o cuando el área de contacto con la plataforma es pequeño, se necesitan estructuras de soporte adicionales para garantizar que el objeto se puede imprimir completamente.

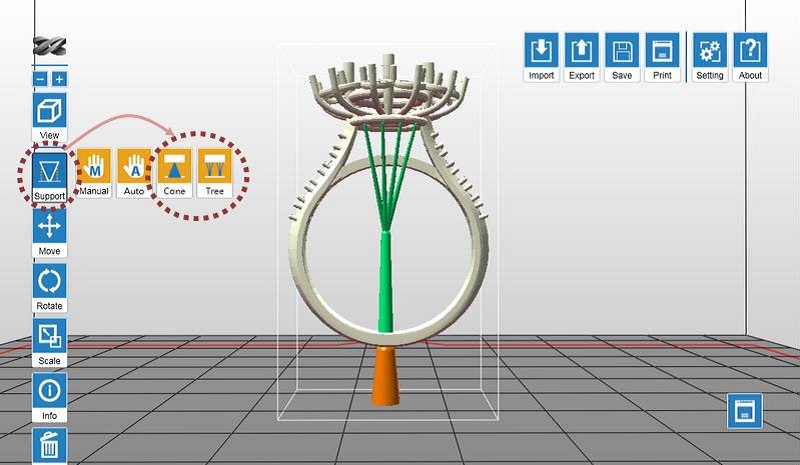

El software de impresión XYZware_Nobel tiene una función de “soporte automático” que se puede utilizar para analizar la estructura del modelo y generar automáticamente estructuras de apuntalamiento. Algunas veces puede que necesite utilizar el modo “manual” para agregar más soportes para garantizar la adhesión del objeto.

Si la impresión no se puede realizar, cambie la posición del objeto y ajuste la configuración del ángulo y de las estructuras de apuntalamiento.

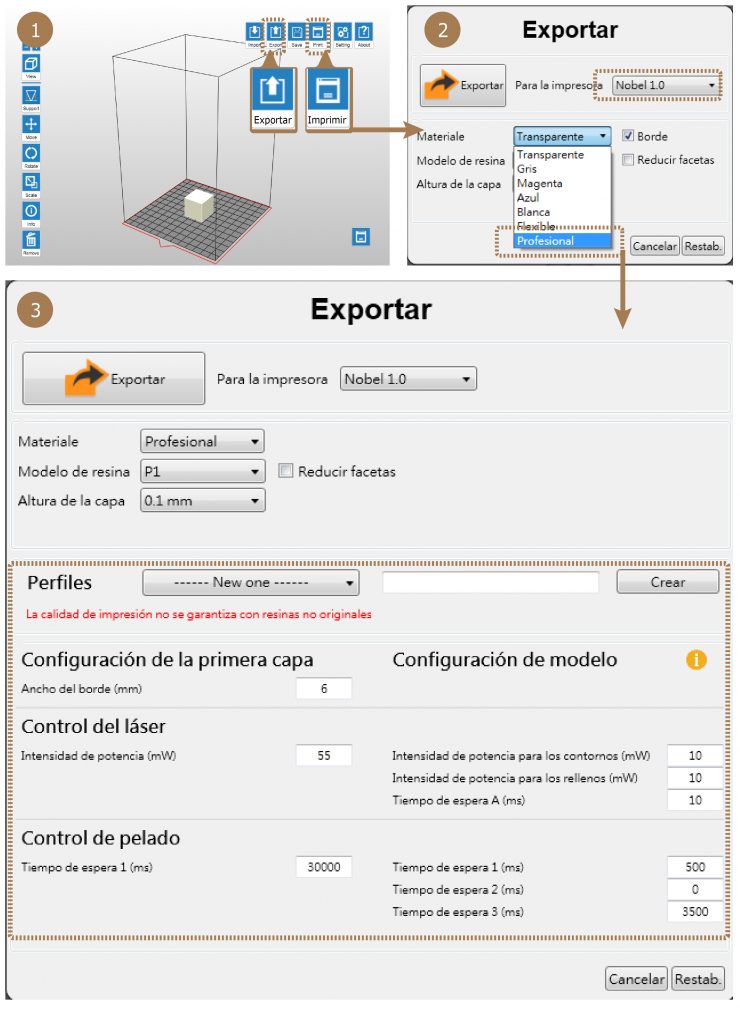

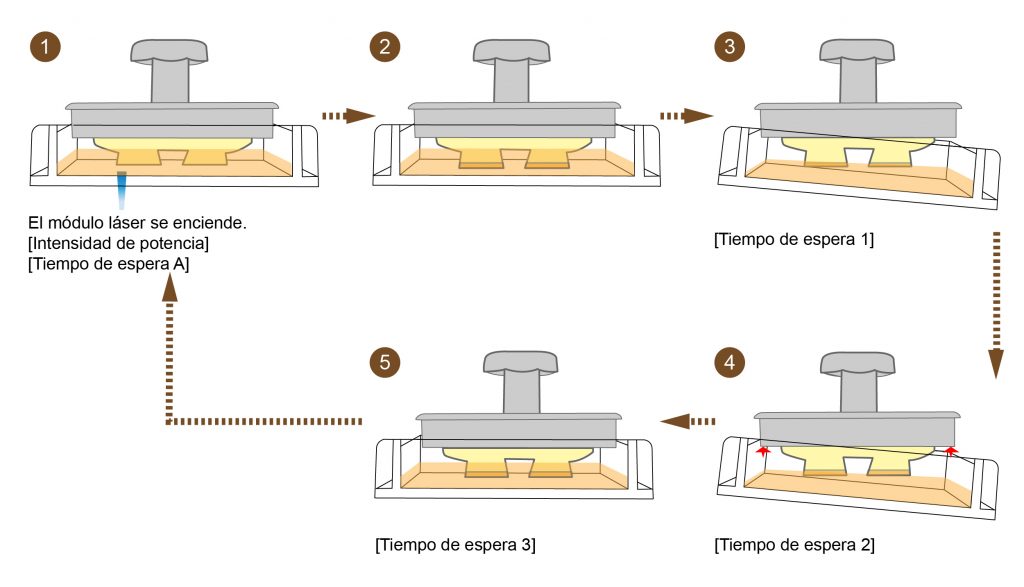

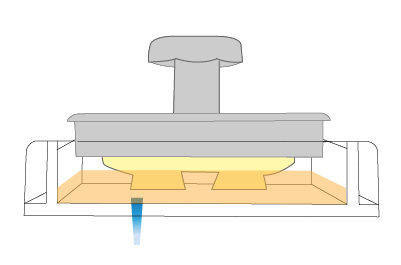

Configuración para troceado

Siga las selecciones siguientes para imprimir con este material y elija “F1” para “Modelo de resina”.

Los parámetros de impresión son ligeramente diferentes entre paredes finas y objetos sólidos. Para conseguir la mejor calidad de impresión, seleccione “Objeto sólido” cuando imprima los modelos con ese tipo de característica.

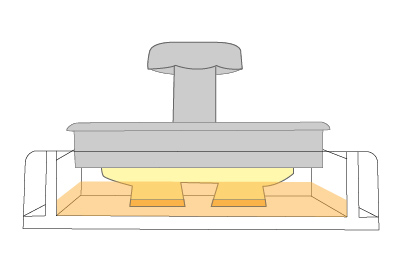

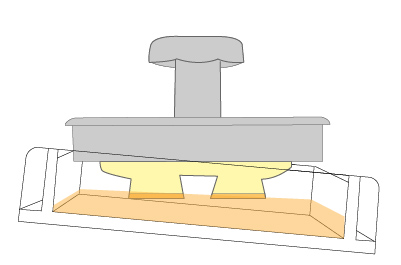

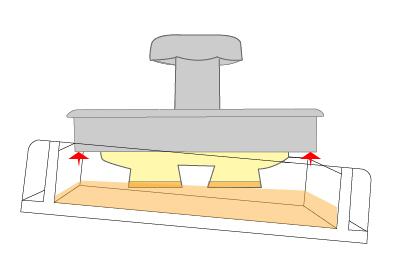

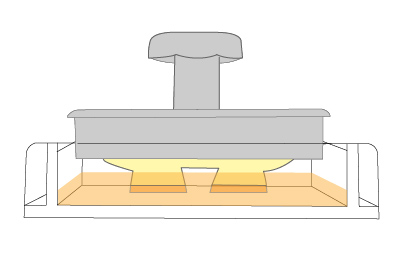

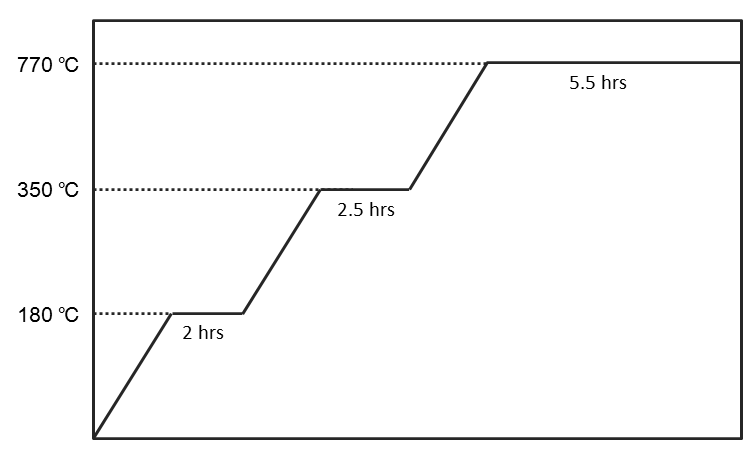

Proceso de desgaste recomendado

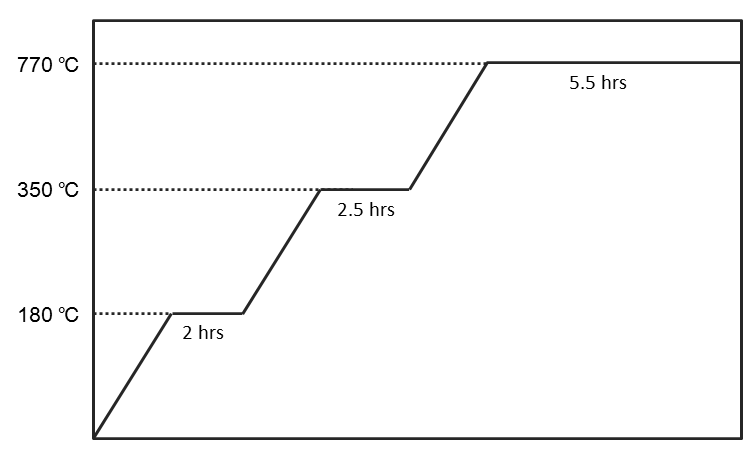

Cuando realice la fundición de las copias impresas, puede trabajar basándose en la sugerencia de control de temperatura descrita en el siguiente diagrama para garantizar que la resina se consume por completo y que se obtiene una superficie suave y perfecta del objeto fundido.

Recomendaciones sobre el acabado

Limpieza

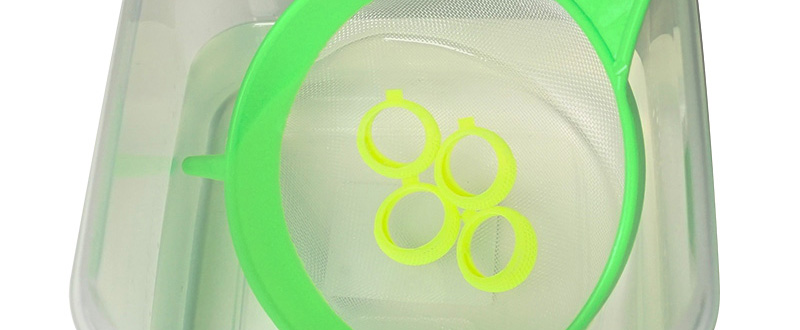

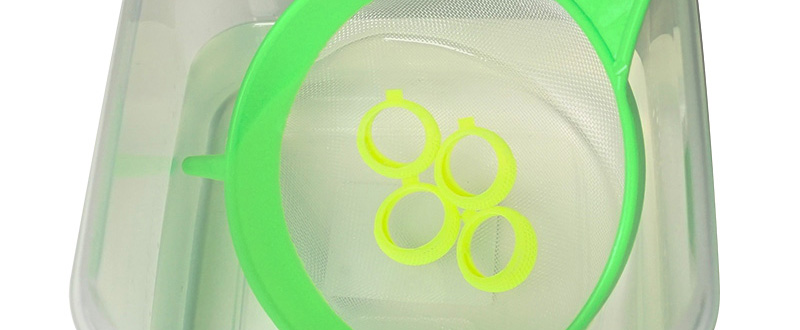

Después de quitar el objeto impreso de la plataforma, límpielo con alcohol etílico con una concentración superior al 75 %. Durante el proceso de limpieza, es recomendable utilizar una red para sostener el elemento impreso y balancear dicha red en el alcohol para limpiar los residuos de resina de la superficie del mencionado elemento.

Aplique alcohol en las estructuras detalladas con una botella de espray para quitar cualquier de resina sin fraguar.

Recoja el elemento impreso y sáquelo del alcohol después de limpiarlo, y espere a que el alcohol de la superficie se evapore.

Nota

» Debido a la fragilidad de esta resina, no utilice un cepillo para restregar el elemento impreso. Si no sigue esta recomendación, puede rayar la superficie del elemento impreso.

» No sumerja el elemento impreso en alcohol durante más de 10 minutos, ya que el alcohol erosionará la estructura del elemento y dañará este.

» Es normal que se produzca una pérdida de intensidad después de que el elemento impreso se sumerja en alcohol. Esta pérdida de intensidad no afectará al resultado de la fundición.

Deje que el alcohol de la superficie se seque al aire

Habrá residuos de alcohol en la superficie del elemento impreso después de lavarlo.

Mantenga el elemento impreso estático después de lavarlo y no realice el fraguado posterior hasta que haya confirmado que el alcohol se ha volatilizado por completo. Después de que el alcohol se haya secado al aire, compruebe con cuidado si queda algún residuo de resina. Asegúrese de quitar la resina que no haya fraguado para evitar que bloquee los detalles de diseño del modelo original.

Nota

» Si el fraguado se realiza cuando todavía quedan residuos de alcohol en la superficie del elemento impreso, dicha superficie aparecerá blanca y empañada, lo que posiblemente afecte al resultado de la fundición.

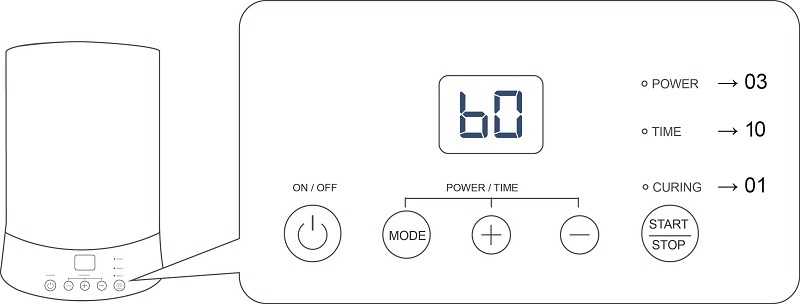

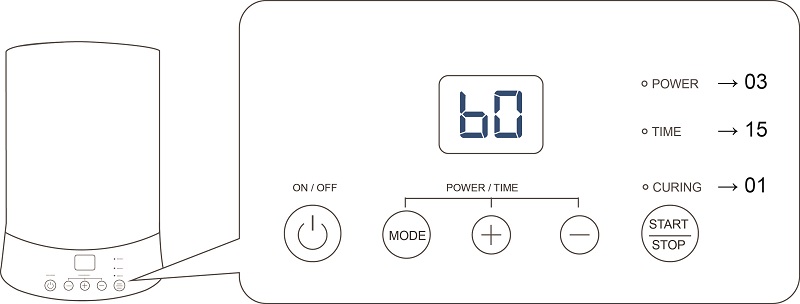

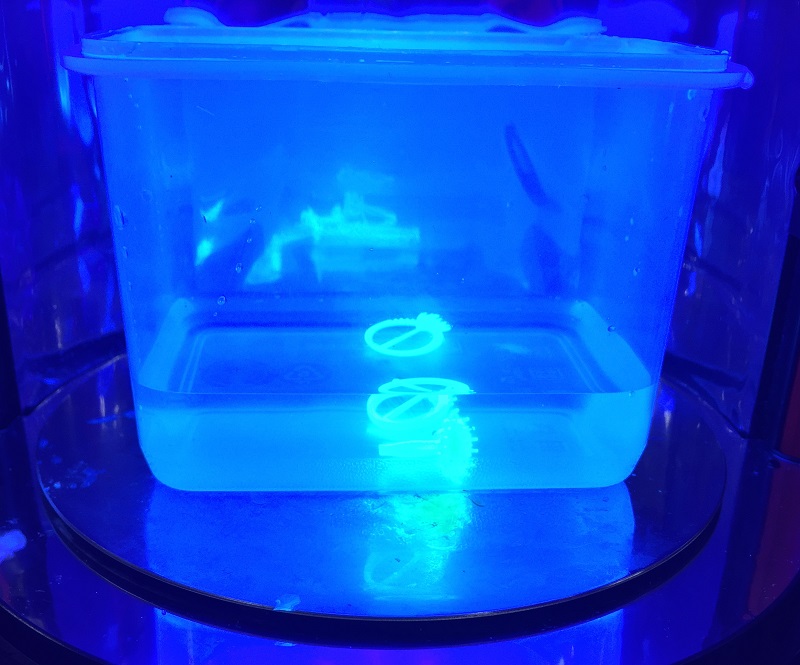

Fraguado posterior

El elemento impreso generado a partir de la resina moldeable se debe fraguar posteriormente mediante luz UV para garantizar la dureza de la fundición a la cera perdida.

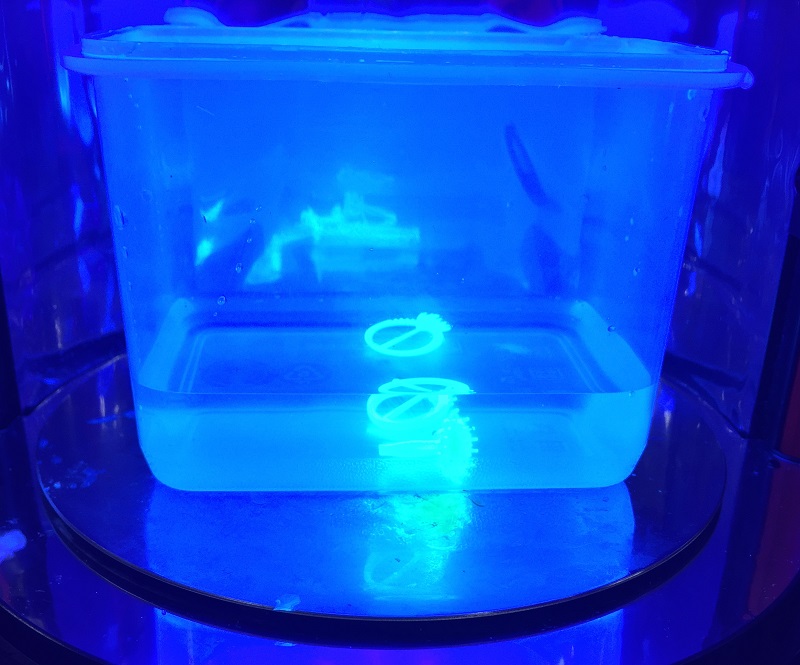

Para conseguir las máximas propiedades del material, realice un fraguado posterior con UV en agua de las piezas impresas durante 5 minutos.

Recomendación

» Cuando utilice la cámara de fraguado UV de XYZprinting, realice un fraguado posterior en agua de las piezas impresas durante 5 minutos.

» En condiciones de longitud de onda UV de 385 nm y una intensidad de radiación de 14 mW/cm²,cuando el grosor de la estructura del objeto supera los 7 mm, es recomendable realizar el fraguado posterior del objeto durante 5 minutos.

Quitar el soporte

Utilice las herramientas para recortar el soporte en lugar de tirar directamente (si tira, la superficie del elemento se puede dañar fácilmente).

Conservación de la resina sin fraguar

La resina sin fraguar dentro del depósito de resina no se debe exponer a la luz. La resina sin fraguar se puede almacenar en un contenedor opaco una vez filtrada. Vuelva a verter la resina en el depósito de resina antes de la siguiente impresión.

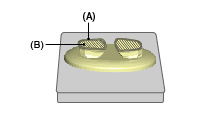

(A) Los contornos

(B) Los rellenos

(A) Los contornos

(B) Los rellenos